切热收缩机在产品包装中应用广泛,具有包装效果好、效率高、适用范围广等优势,但也存在设备成本高、维护复杂、能耗较大等劣势。具体分析如下:

- 优势

- 包装效果好:能使热收缩薄膜紧密贴合产品表面,不仅能保护产品,还能清晰展现产品外观,提升产品视觉效果,增强产品在市场上的吸引力与竞争力。

- 包装效率高:自动化程度高,可实现产品输送、薄膜封切与热收缩的连续作业,大幅提高包装速度,适用于大规模生产场景,有效节省人力成本与时间,提高生产效率。

- 适用范围广:通过调整参数和更换部分部件,可适应不同尺寸、形状的产品包装,无论是规则的方形、圆形产品,还是不规则的异形产品,都能进行良好包装,通用性强。

- 密封性强:封切热收缩机封切后的薄膜密封性能良好,可有效防止产品受潮、氧化、污染等,延长产品保质期和储存期,确保产品在运输和储存过程中的质量稳定。

- 环保节能:采用的热收缩薄膜通常为可降解材料,符合环保要求;且设备在运行过程中,通过优化设计和节能控制,能有效降低能源消耗,实现环保与节能的双重目标。

- 劣势

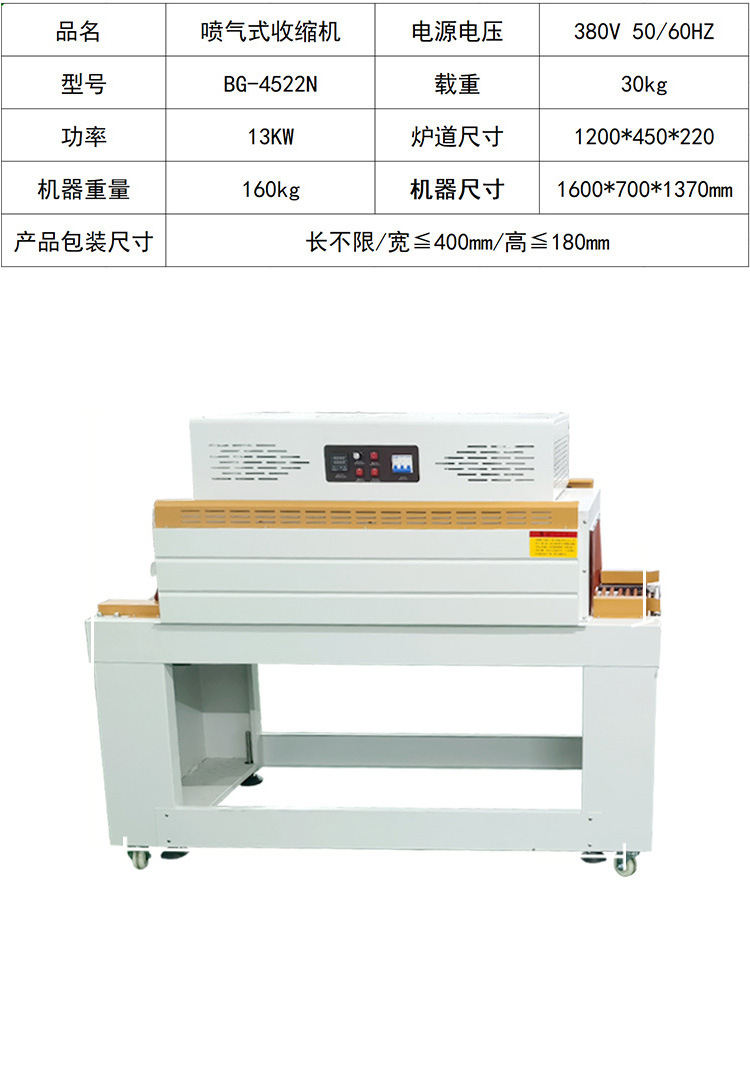

- 设备成本高:封切热收缩机作为一种自动化包装设备,其生产制造工艺复杂,包含多个精密部件和控制系统,因此购买价格较高,对于一些小型企业或预算有限的企业来说,可能会带来一定的经济压力。

- 维护保养复杂:该设备涉及机械、电气、热工等多个领域的知识,结构较为复杂。出现故障时,需要专业技术人员进行维修,维修成本高且耗时较长,可能会影响生产进度。此外,日常维护也需要严格按照操作规程进行,对操作人员的技能要求较高。

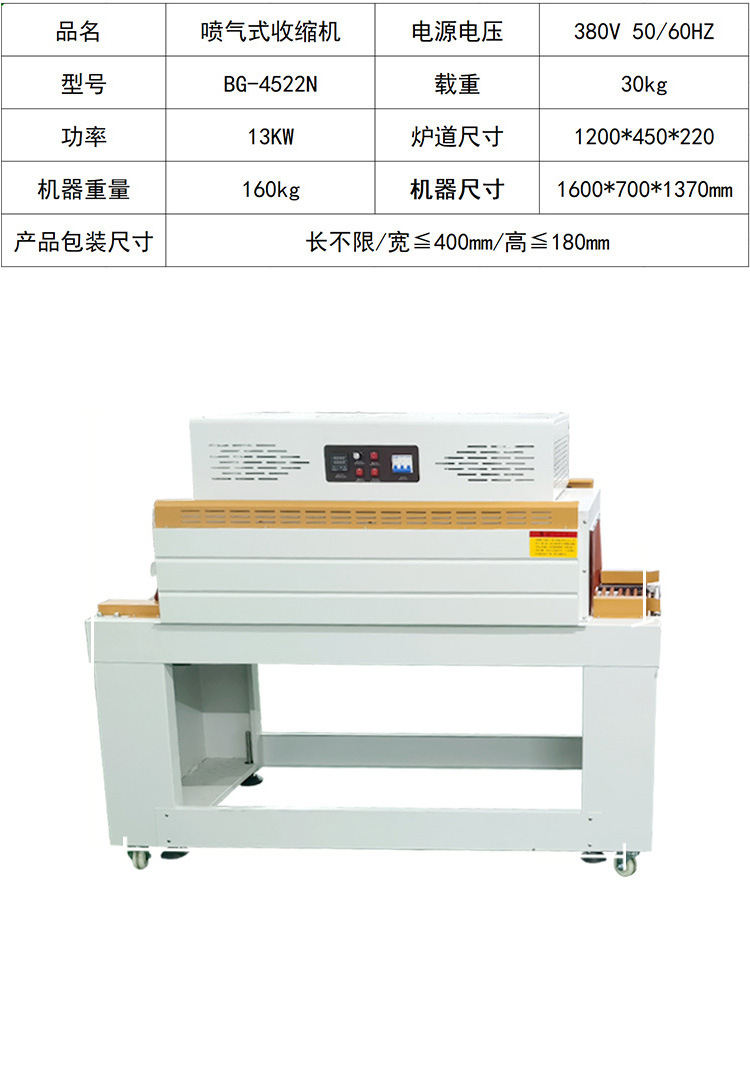

- 能耗较大:热收缩炉需要持续产生高温热风来使薄膜收缩,加热元件功率较大,长时间运行会消耗大量电能,增加企业的生产成本。

- 对薄膜要求高:不同材质和厚度的热收缩薄膜,其收缩特性和封切性能有所差异。如果薄膜质量不佳或不适合该设备,可能会出现封切不牢、收缩不均匀、薄膜破裂等问题,影响包装质量。

- 空间占用大:封切热收缩机通常由封切部分、热收缩炉和输送系统等多个部件组成,整体结构较为庞大,需要占用较大的生产空间,对于空间有限的生产车间来说,可能会造成一定的布局困难。